ニキシー管時計製作記 Part 5です。

今回はプリント基板の設計についてご紹介します。

Part 4から長いこと時間を開けまして(Maker Faire Tokyo 2018も経験し)、いよいよ回路を形にする作業についてご紹介します。

回路図から基板を作る

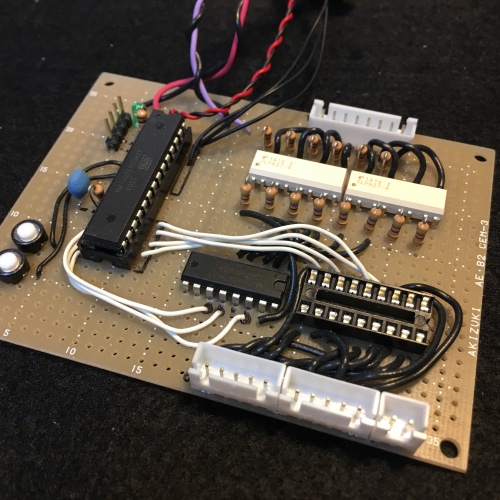

さて、「基板を作る」ということですが、ハードルの低さを優先すると「ユニバーサル基板」で形にすることになると思います。むしろ、ユニバーサル基板が一般的でしょうか。

今回のニキシー管時計の製作にあたっては試作品をユニバーサル基板で作りました。

次に高いハードルと言えば感光基板でしょうか。

しかし、最近は安価な基板(PCB)製造サービスが増えてきまして、ネット上を探すと作例が多く見つかります。自分が設計した回路がしっかりとレジストが塗られシルク印刷までされたプリント基板になるという憧れを形にしやすくなっています。

このニキシー管時計製作プロジェクトを通して、自分もプリント基板の設計にチャレンジすることにしました。

KiCadでプリント基板を設計できる

前回まで回路図をひいていたCADは「KiCad」という回路設計用CADです。

公式サイト : KiCad EDA

KiCadではじめる「プリント基板」製作 (I・O BOOKS)

工学社

売り上げランキング: 47,328

これは回路図をひくだけではなく、その回路図データをもとに基板のアートワーク設計まで行えます。アートワークというのは、基板上の銅箔のパターンのことです。

KiCadで設計したアートワークデータをPCB製造業者に送付することで、設計した回路が基板の形になって手元に届きます。

KiCadでアートワーク設計をする流れ

ここではKiCadの詳細な使い方・操作方法については述べませんが、回路図をもとにアートワーク設計をして、PCB製造業者に製造依頼をする流れを紹介したいと思います。

- 回路図をひく

これは前回までの内容です。 - 部品の「フットプリント」を設計する

「フットプリント」というものは、部品を基板に実装する際のランド(パッド)の形状データのことです。例えば2SC1815だったらリード3本分の穴が並ぶ等の形状になると思います。 - 回路図上の部品シンボルにフットプリントを関連付ける

上の作業で作ったフットプリントデータを回路図上の部品と関連付ける作業をします。 - 回路図をもとに「ネットリスト」を出力する

「ネットリスト」というものは、回路図中の各部品の各ピンが他の部品とどの様に接続されているかといったデータです。 - ネットリストをプリント基板エディタに読み込み、基板のアートワークを設計する

KiCadのプリント基板エディタにネットリストを読み込むと、前の作業で対応付けたフットプリントがバラバラに配置されます。これを実際に基板上に配置する作業、そしてその部品同士を銅箔のパターンで接続する作業を行います。 - プリント基板設計データをPCB製造業者に送付し、製造を依頼する

設計したデータ一式を製造業者に送付し、製造依頼(発注)をすれば、あとは問題が無い限りは完成を待ちます。

では、これらの作業について1つずつご紹介します。

フットプリントを設計する

基板に部品をハンダ付けするためには、基板上に部品形状に合わせた穴やランド(パッド)が必要です。このランドを設計します。

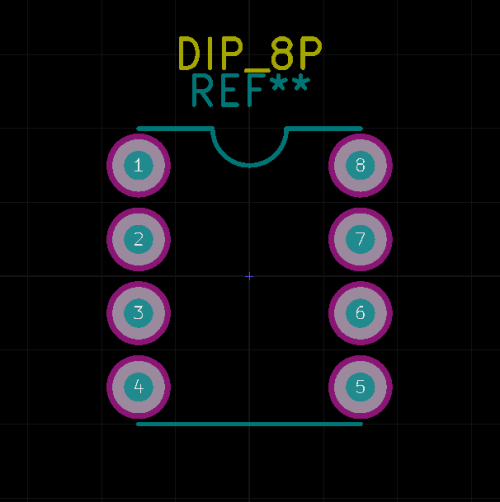

例えばDIP8ピンICのランドを下図に示します。

紫色の丸い部分がピンが入る穴で、ピン番号も見えます。回路図上のピン番号と対応づけられるため、ピン配置を間違うとハンダ付けをした際に整合性が取れなくなります。

部品の外形をシルクでプリントすることもできます。

自分でフットプリントを設計しますが、インターネット上に誰かが作ってくれたデータが公開されていることがあるので、流用することもあります。

反省点:今回の製作では、DIP28ピンの幅を間違えてしまったために、ハンダ付けの際にピンを広げる対応をすることになりました。フットプリントの寸法はしっかり確認する必要があります。

回路図とフットプリントの関連付け

KiCad上のツールを使って、部品1つひとつとフットプリントを関連づけます。

下の表はツールの画面です。部品のRef Noと部品の名前、そしてフットプリントの名前が表示されています。

例えば、回路図上ではただの「抵抗」であっても、フットプリントでリード部品なのか表面実装部品なのか別けることができます。もちろん、これも関連付けを間違うと部品を実装できなくなる恐れがあります。

ネットリストを出力する

回路図で製図した情報をアートワーク設計に使用するため、「ネットリスト」というファイルを出力します。

ネットリストは拡張子が[.net]というファイルです。テキストエディタで中の情報を見ることができますが、直接編集することはありません。

アートワークを設計する

ここからが基板の設計らしくなります。先程のネットリストをPCB設計CADに読み込み、パターンを設計します。

基板の出来上がりをイメージしながら、部品の配置とパターンを設計します。

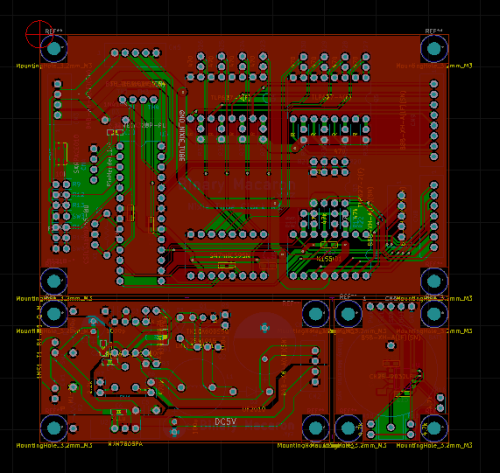

実際に設計したものを下図に示します。

基板の大きさによって基板製造の価格が変わってきますので、発注する業者の情報を確認して設計をします。今回のニキシー管時計の回路は10cm x 10cmのサイズにおさめました。

また、業者によって製造のルール、例えば穴やパターンの最小と最大のサイズが決まっていますので、そのルールに従って設計をします。

今回が初めてのパターン設計でしたので、色々と勝手がわからず時間がかかりました。

今になってパターンを見ると、ベタGNDが無いところがたくさんある等反省点は数えきれません。

PCB製造業者に発注

設計が終わったら、PCB製造業者にガーバデータを送付して発注します。

今回はスイッチサイエンスの基板製造サービスを使いました。

ウェブサイト上に前述の製造ルールの記載がありますので、そのルールに則って設計をします。

指定された形式でガーバデータを揃えてデータを送付し、注文処理をします。

発注を済ませたら、あとは問題が無い限りは手元に届くのを待つだけです。

完成した基板

それでは、完成した基板(生板)をご紹介します。

10cm x 10cmの基板の中に、電源部,RTC部,ニキシー管制御部の3つのモジュールが詰まっています。

基板の厚さは1.0mm、レジスト色は黒色です。

シルクでウェブサイト名を入れました。

初めての基板にしてはちゃんとしたものが出来たと思っています。生板の時点で電源ショート等もありませんでした。

形になると嬉しいものです。

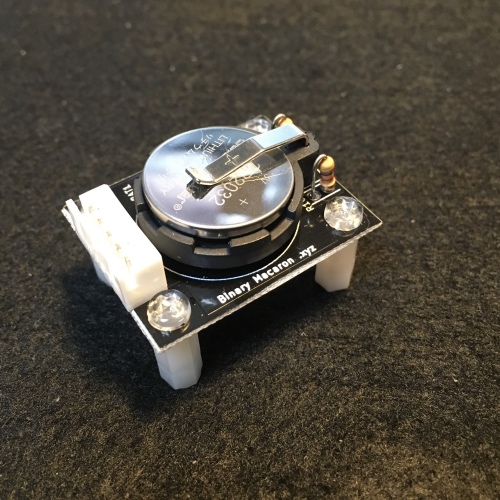

実装した基板

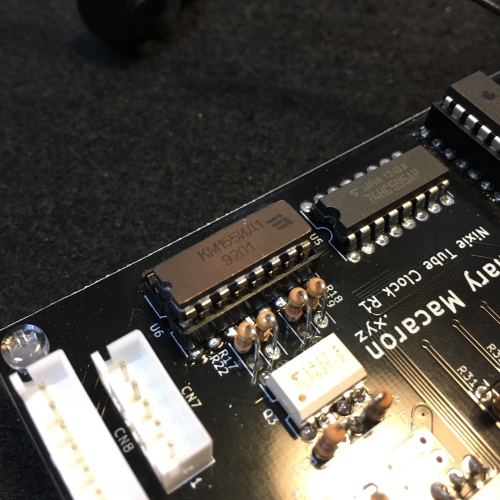

それでは、設計した基板に部品を実装したものをご紹介します。

10cm x 10cmに全ての回路をおさめる必要があったため、抵抗は立てて実装しました。また、パスコンはチップコンデンサを使っています。

RTCはモジュール化しています。電池が表面にあり、裏にRTCのICが実装されています。

反省点

部品を実装してみると色々と反省点が見えてきました。

- DIP-ICのランドのピン幅の間違い

- 基板厚1mmは少々薄い印象(制御部の基板がたわむ)

- ベタGNDの抜け

- 高電圧(200V)と低電圧(5V)の回路の分離が甘い(現状、問題が出たわけでは無い)

- 3点のモジュールを分離しやすくするルーターカットがあったら良かった

次回基板を作る際には、反省点を踏まえて色々と考慮して設計をしたいと思います。

今回は基板設計についてご紹介しました。

次回以降はニキシー管の制御についてご紹介したいと思います。

それでは、次回もよろしくお願い致します。

コメント